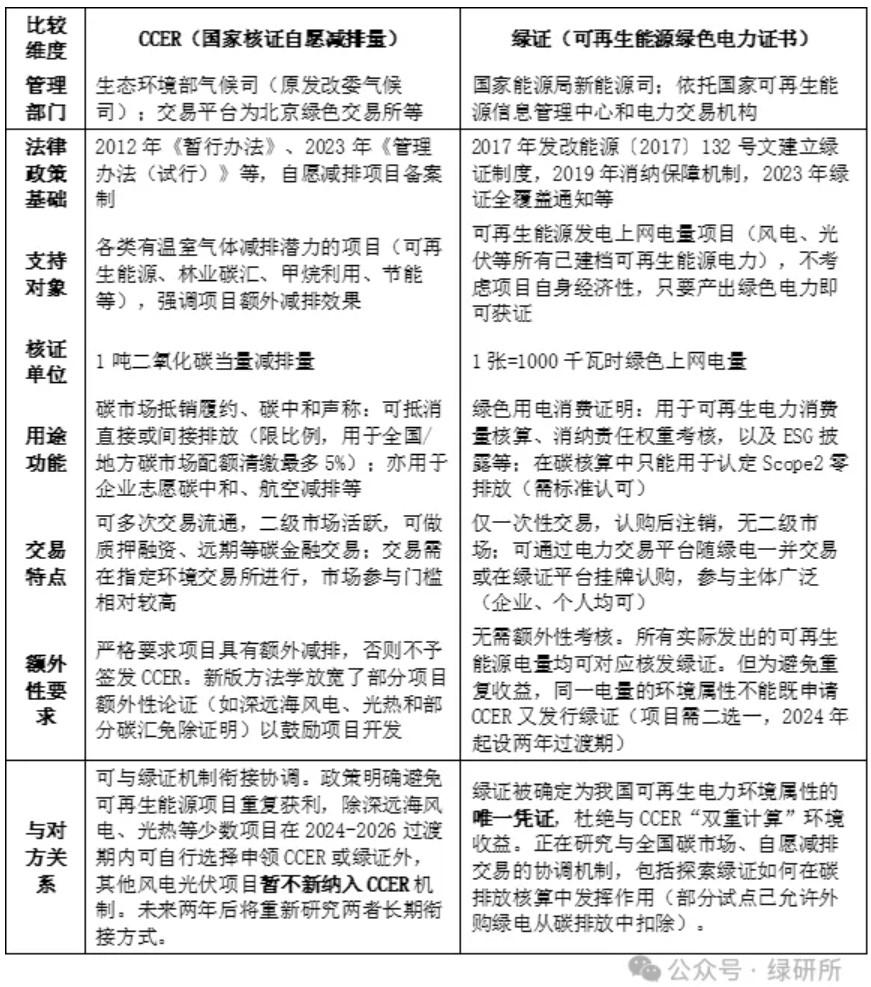

EMCA

來源:

內(nèi)蒙古一機集團鑄造有限公司綜合節(jié)能改造項目

內(nèi)蒙古一機集團鑄造有限公司綜合節(jié)能改造項目

如需了解更多節(jié)能方案和節(jié)能改造服務(wù),請咨詢低碳網(wǎng)專業(yè)專家團隊。

一、案例名稱

內(nèi)蒙古一機集團鑄造有限公司小件2號臺車式熱處理爐蓄熱式改造、2臺25噸冶煉烤包器節(jié)能改造、火焰淬火機床天然氣替代瓶裝火鳥王、連續(xù)爐冷卻循環(huán)水綜合節(jié)能改造項目

二、案例業(yè)主

內(nèi)蒙古一機集團鑄造有限公司是內(nèi)蒙古第一機械集團有限公司全資子公司,隸屬于中國兵器工業(yè)集團公司,企業(yè)注冊資金12587萬元。企業(yè)占地面積15平方千米,現(xiàn)有職工1400多人。是以大中型鑄鋼件生產(chǎn)為主的單位,經(jīng)幾十年的發(fā)展,形成了以冶煉鑄造、熱處理為核心的技術(shù)體系,產(chǎn)品廣泛用于軍品、鐵路車輛、工程機械等行業(yè)。

三、案例內(nèi)容

1.技術(shù)原理及適用領(lǐng)域

(1)蓄熱燃燒技術(shù)。

蓄熱式燒嘴一般成對工作,其中一個燒嘴處于燃燒狀態(tài),而另一個燒嘴處于排煙狀態(tài),一般經(jīng)過40~90秒時間(蜂窩體),換向閥將兩個燒嘴的工作狀態(tài)自動交換。燒嘴在排煙狀態(tài)時,爐內(nèi)高溫煙氣通過燒嘴磚進入蓄熱體,將煙氣中的熱量傳給蓄熱體,煙氣溫度可由800~1250°C(視爐溫而定)降到150°C以下,由引風機排出廠房外。蓄熱燒嘴經(jīng)過自動換向后,轉(zhuǎn)入燃燒狀態(tài),由鼓風機送出的空氣進入蓄熱器,這時的空氣由20°C升到800~1150°C(視爐溫而定,一般低于爐膛溫度100~150°C)后被送入爐膛內(nèi)與對應(yīng)高熱值燃料邊混合邊燃燒,就這樣循環(huán)往復,從而將高溫煙氣中90%以上的熱量由空氣重新帶入爐內(nèi)參加燃燒,從而達到高效節(jié)能的目的。

國內(nèi)蓄熱式燃燒技術(shù)發(fā)展速度很快,近十年來,隨著蓄熱材料的突破,同時配合燃燒高速切換控制技術(shù)的提高,該技術(shù)已泛應(yīng)用于鋼鐵、冶金、機械、建材等工業(yè)部門中的各種工業(yè)火焰爐。

(2)燃氣射流鋼包烘烤技術(shù)。

燃氣射流烘烤器是一種新型燃氣燃燒技術(shù),是獲得國家發(fā)明專利技術(shù)產(chǎn)品,該產(chǎn)品具備常溫下易點易燃、電子自動點火,不脫火、不熄火及空氣和燃氣燃燒比例自動調(diào)配等優(yōu)點,不需要人工調(diào)解,在燃氣管道壓力出現(xiàn)波動或是人為控制燃氣供應(yīng)時,該技術(shù)能根據(jù)燃氣量的多少,自動調(diào)節(jié)助燃空氣比例,以達到燃氣充分燃燒,消除了風機固定送風引起的配比偏差,造成的不完全燃燒現(xiàn)象。鋼包烘烤的質(zhì)量得到了提高,爐齡得到了延長,同時避免了燃氣不完全燃燒產(chǎn)生泄露,使安全得到了保障。通過提高燃燒效率節(jié)約了燃氣消耗;該技術(shù)省去了風機送風,節(jié)約了風機電耗。

烤包器射流燃燒烘烤技術(shù)為國內(nèi)成熟技術(shù),適用于冶煉、鑄造行業(yè)鋼包、精煉包烘烤領(lǐng)域。

(3)天然氣替代瓶裝火鳥王。

采用高效、清潔、安全的管道天然氣替代瓶裝液化氣,降低能源費用和人工成本。

(4)逆流密閉式冷卻塔的冷卻原理。

在盤管中流動,盤管外壁被噴淋水包裹,流體的熱量通過盤管壁傳遞,與水和空氣形成飽和濕熱蒸汽,熱量由風機排入大氣,水分被擋回集水槽循環(huán)噴淋,消耗量極少,噴淋水在循環(huán)過程中通過風機帶走熱量降低水溫,與新鮮入風形成風水同向流動,盤管主要依靠濕熱熱傳導方式,這樣的運行原理的重要特點就是最大可能抑制盤管外壁的水垢生成。

逆流密閉式冷卻塔與開式冷卻系統(tǒng)相比,可大幅降低循環(huán)水和生產(chǎn)水用量,適用于鑄造、熱處理、化工等循環(huán)水冷卻領(lǐng)域。

2.節(jié)能改造具體內(nèi)容

(1)改造前。

①小件2號臺車式熱處理爐

內(nèi)蒙一機集團鑄造有限公司小件2號臺車熱處理爐爐體結(jié)構(gòu)老化,排煙溫度高達500°C,排煙熱損失約占爐子總供熱負荷的40%~50%,煙氣余熱未能得到充分利用,熱能回收率低,能源浪費嚴重。

②25噸冶煉烤包器。

冶煉車間使用的2臺25噸鋼包烘烤器為老式鋼包烘烤器,采用風機送風方式,無法調(diào)節(jié)空氣和燃氣比例,燃氣流通不順暢,固定式風機送風根本無空燃配比概念,燃氣浪費嚴重,空燒現(xiàn)象較多。

③連續(xù)爐冷卻水系統(tǒng)。

由于企業(yè)所供應(yīng)的循環(huán)水溫度較高,無法起到對淬火槽和水冷梁降溫的作用,經(jīng)常需要使用溫度相對較低的生產(chǎn)水來進行降溫,導致生產(chǎn)水的用量居高不下。

④火焰淬火機床瓶裝火鳥王(液化石油氣)。

內(nèi)蒙一機集團鑄造有限公司采用瓶裝火鳥王(液化石油氣)作燃料,每年能源成本人工成本、運輸費用13萬元,且存在較高的安全隱患。

(2)改造內(nèi)容。

對業(yè)主單位2號臺車式熱處理爐進行蓄熱式改造、2臺25噸冶煉烤包器進行節(jié)能改造、火焰淬火機床天然氣替代瓶裝火鳥王(液化石油氣)、連續(xù)爐冷卻循環(huán)水系統(tǒng)進行節(jié)能改造。具體改造內(nèi)容如下:

①11-15-2號臺車熱處理爐蓄熱式燃燒改造。

a.基礎(chǔ)與軌道。

基礎(chǔ)包括爐體基礎(chǔ),地面軌道基礎(chǔ),臺車牽引機構(gòu)(頓齒輪機構(gòu))基礎(chǔ),風機基礎(chǔ)等部分組成。

基礎(chǔ)部分的土建施工的預(yù)埋件包括軌道預(yù)埋墊板,爐體立柱的預(yù)埋墊板。軌道采用43kg重型軌道,頓齒輪的基礎(chǔ),充分考慮了檢修維護的空間。基坑用鋼蓋板覆蓋,鋼板厚度>10mm,便于吊運。

b.爐體鋼結(jié)構(gòu)。

爐體鋼結(jié)構(gòu)為型鋼和鋼板焊接組成,爐墻鋼板按型鋼框架的自然分割,采用分離式拼裝并與型鋼框架間斷焊接,避免鋼板受熱后發(fā)生整體變形。爐墻鋼板厚度>4mm,側(cè)墻型鋼均按受熱情況下強度變形驗算,立柱型鋼規(guī)格設(shè)計時確定。

c.耐火材料爐襯。

全纖維爐襯的施工方式采用層鋪+預(yù)制模塊結(jié)構(gòu)。此種纖維爐襯施工方案是:貼靠鋼板處層鋪兩層錯縫搭接的纖維毯,錯縫有利于密封;交錯的內(nèi)層疊鋪有利于各個方向的膨脹壓緊,增大纖維整體受力強度;在保證纖維回復彈性的情況下采用單向膨脹的折疊模塊,彈性好,收縮小,使用壽命長。爐墻纖維總厚度300mm。

d.臺車及牽引機構(gòu)。

臺車由耐火砌體、金屬車架、耐熱鑄件行走和牽引機構(gòu)組成。

e.爐門及升降機構(gòu)。

爐門密封壓緊采用四輪滑道自力式壓緊機構(gòu)。簡單、可靠。爐門開啟高度可遙控調(diào)節(jié)和固定按鈕盒調(diào)節(jié),并設(shè)有極限限位裝置,

爐門框采用耐熱鋼導板,保證爐門與門框的密封和承受爐門對爐內(nèi)纖維的單向壓力。

爐門升降機構(gòu)由安裝于立柱橫梁上部的電機、減速機驅(qū)動鏈輪,重型套筒滾子鏈鏈條帶動。爐門通過安裝在兩側(cè)的滾輪沿滑道垂直升降,運行準確、平穩(wěn)。爐門設(shè)有升降限位裝置,確保操作安全和運行可靠。

f.空氣、燃氣管路系統(tǒng)。

爐子的主燃氣管道安裝燃氣專用手動截止閥、自動安全快速切斷閥、電動執(zhí)行器過濾器、氣體流量計、壓力表及安全壓力保護開關(guān)等。

空氣管道分為冷空氣管道和熱煙氣管道兩種。

g.蓄熱式燃燒及控制系統(tǒng)。

采用的數(shù)字化蓄熱式高速脈沖燃燒技術(shù)和控制技術(shù)平臺是一種把蓄熱式技術(shù)與高速燃燒技術(shù)結(jié)合在一起的新型的蓄熱式燃燒技術(shù),蓄熱式燃燒器延續(xù)采用高速脈沖燃燒技術(shù),該技術(shù)主要是利用高速燒嘴的高速噴射特性,強制攪動爐內(nèi)爐氣,強化爐氣循環(huán)使爐溫更均勻。我們將高速燒嘴和脈沖控制的技術(shù)特性相結(jié)合并將其技術(shù)延伸。強制攪動爐內(nèi)爐氣,強化了爐氣循環(huán),使爐溫更均勻。

采用的燃燒器有著與常規(guī)高速燃燒器完全相同的火焰速度,火焰速度設(shè)計為60~120m/s,高速沖擊的火焰,形成爐氣強烈攪拌效果。特殊的燒嘴孔型設(shè)計,將爐膛上部煙氣強制回流,進一步強化爐氣的攪拌,使爐溫更均勻。特殊的燒嘴孔型設(shè)計蓄熱箱采用外置式倒向放置結(jié)構(gòu),有效防止蓄熱體堵塞和由于蓄熱體移動造成的蓄熱體損壞,提高了蓄熱體的使用壽命。

②鋼包應(yīng)用燃氣射流技術(shù)。

a.燃氣射流烘烤器組成

燃氣射流烘烤器主要是由燃燒器和包蓋兩部分共同組成,兩部分為一個整體,燃燒器引進燃氣,包蓋利用余熱加熱空氣,通過射流裝置將燃氣和空氣混合后開始燃燒,由于設(shè)計上是采用以燃氣為主配比空氣的原理,燃氣能夠和一定比例的空氣充分燃燒燃氣燃燒效率得到了提高,火焰溫度得到提高,燃燒沖擊力強,可直達包底。

烘烤器的系統(tǒng)接入如圖1所示:

圖1 烘烤器系統(tǒng)接入圖

b.燃氣調(diào)節(jié)。

燃氣調(diào)節(jié)可分為手動調(diào)節(jié)和自動調(diào)節(jié)兩種,手動調(diào)節(jié)通過手輪、調(diào)徑操縱桿來控制燃氣的用量,自動調(diào)節(jié)則是通過控制系統(tǒng)來控制燃氣的用量,一方面能實現(xiàn)最佳的空燃比,同時又能減少高熱值燃氣的流量,既能夠調(diào)節(jié)鋼包烘烤溫度,又達到了節(jié)約燃氣的目的。

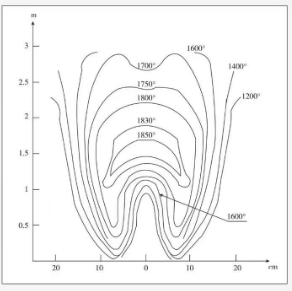

c.出口溫度曲線圖。

圖2 出口溫度曲線圖

圖2為烘烤器出口理論溫度圖,在空氣與燃氣配比較好的情況下溫度還會上升。現(xiàn)場壓力5kPa左右,壓力更高時烘烤效果會更好。

③壓力淬火工序天然氣替代液化石油氣。

天然氣引自企業(yè)4號調(diào)壓站中壓管道,

敷設(shè)φ57無縫鋼管,管道架空敷設(shè),支架支撐,進入設(shè)備廠房,與原膠管連接,供設(shè)備使用。

④密閉式冷卻循環(huán)技術(shù)。

a.系統(tǒng)狀況。

為節(jié)約用水,更好的滿足工藝要求,該項目工藝設(shè)備--連續(xù)淬火爐及水冷梁需設(shè)置閉式冷卻循環(huán)水系統(tǒng)一套,涉及新增設(shè)備包括逆流閉式冷卻塔1臺,輔機(包括水箱臺及循環(huán)水泵4臺等),及設(shè)備間的工藝管道及閥門、附件等。

b.工藝流程。

采用雙系統(tǒng)共用1臺閉式冷卻塔的運行方式,各自的循環(huán)水在冷卻塔中依靠內(nèi)置的兩套獨立盤管運行,降溫。

-套盤管供水冷梁使用(作為水冷梁板式換熱器的低溫側(cè)供水,另一側(cè)的高溫水循環(huán)為原有系統(tǒng)):循環(huán)水由軟水箱到循環(huán)泵,經(jīng)加壓后通過φ76管道輸送至原有板式換熱器進行熱交換,然后依靠余壓回冷卻塔盤管經(jīng)逆流閉式冷卻塔的風冷和噴淋水冷作用使其降溫后,回到軟水箱再經(jīng)泵供出,完成一個循環(huán)。

另一套盤管用于連續(xù)淬火爐循環(huán)水的冷卻,其工藝流程為:高溫淬火液經(jīng)循環(huán)泵加壓,通過p159管道輸送到逆流閉式冷卻塔第2套盤管,經(jīng)風冷和水冷的作用降溫,依靠重力流回淬火槽。同時,在設(shè)計中采用原有系統(tǒng)和新系統(tǒng)并聯(lián)運行的方式,可以降低投資費用,且舊系統(tǒng)可作為備用。

c.系統(tǒng)布置情況。

逆流閉式冷卻塔布置于企業(yè)7號廠房南側(cè)(需占用原有車棚的一部分),循環(huán)泵軟水箱及系統(tǒng)的電控柜布置于休息間的地下室,冷卻塔至建筑間的管道采用直埋敷設(shè)輔房中管道部分架空、部分需新砌地溝敷設(shè),廠房內(nèi)管道全部在新砌筑地溝內(nèi)敷設(shè)。

d.設(shè)備選型

選型:YCT-200N逆流閉式冷卻塔。

四、項目年節(jié)能量及節(jié)能效益

1,小件2號臺車式熱處理爐蓄熱式改造項目

(1)能耗基準。

2013年淬火+回火天然氣噸單耗230m’。甲方使用天然氣低位發(fā)熱量為8410大卡,折標系數(shù)12.01 tce/Nm’,天然氣價格2.02元/m’。甲乙雙方協(xié)定,產(chǎn)量按2298噸計算。

(2)改造前成本。

甲方臺車式熱處理爐熱處理件天然氣平均單耗為230Nm'/t。

單位熱處理件天然氣成本為464.6元/t。

(3)改造后預(yù)計單耗

改造后按裝爐量到達最大裝爐量的80%以上計算,預(yù)計可以達到120Nm'/t。

(4)節(jié)能量預(yù)計。

甲乙雙方協(xié)定,改造后的年加工量按2298噸計算。

改造后單位熱處理件節(jié)約天然氣230-120=110Nm'/t。

年節(jié)約天然氣量=110x2298-25.28萬Nm

年節(jié)約標煤=25.28x12.01=303.61tce。

(5)經(jīng)濟效益預(yù)計

年節(jié)約天然氣25.28萬Nm’,每Nm’天然氣價格為2.02元,年節(jié)約天然氣費用:25.28x 2.02=51.07萬元。

2.冶煉烤包器節(jié)能改造項目

(1)改造前成本。

甲方單包烤包器天然氣平均單耗為340Nm/臺次;

單位熱處理件天然氣成本為686.8元/t。

(2)改造后預(yù)計單耗。

改造后預(yù)計單包烘烤天然氣耗量可以達到185Nm’/臺次。

(3)節(jié)能量預(yù)計。

甲方乙方協(xié)定改造后的烘包量按每臺1500次計算。

改造后每臺次烤包器節(jié)約天然氣340-185-155Nm

2臺烤包器年節(jié)約天然氣量155x1500x2-46.5萬Nm

年節(jié)約標煤=46.5x12.01=558.47tce。

(4)經(jīng)濟效益預(yù)計。

年節(jié)約天然氣46.5萬Nm’,每Nm天然氣價格為2.02元,年節(jié)約天然氣費用:46.5x2.02 =93.93萬元。

3.火焰淬火機床瓶裝火鳥王替代項目

(1)能耗基準。

甲方原使用丙烷(火鳥王)折標系數(shù)1.7143 kgce/kg;年使用133瓶火鳥王,每瓶50kg,每瓶500元。管理費、運輸費6萬元。

甲方擬使用天然氣低位發(fā)熱量為8410大天然氣價格卡,折標系數(shù)12.01tce/萬Nm’,2.02元/m'。

(2)改造前成本。

甲方年使用133瓶火鳥王,每瓶50kg,每瓶500元。

年能源成本為:133x500/10000=6.65萬元。

管理費、運輸費6.4萬元:

改造前總成本=6.65+6.4=13.05萬元。

(3)改造后預(yù)計。

改造后預(yù)計使用天然氣1.8萬Nm,,成本為3.64萬元。

(4)節(jié)能量預(yù)計。

改造后年節(jié)約標煤=1.8x12.01-133x50x1.7143/1000=21.62-11.40-10.22tce。

(5)經(jīng)濟效益預(yù)計。

年節(jié)約費用=13.05-3.64=9.41萬元。

4.連續(xù)爐冷卻循環(huán)水改造項目

(1)改造前成本。

甲方小件清理車間水費為3萬元/月。

(2)改造后預(yù)計。

改造后預(yù)計水的用量減少90%,水費為0.3萬元/月。

(3)經(jīng)濟效益預(yù)計

年節(jié)約水費用=(3-0.3)x12=32.4萬

5.四個項目節(jié)能效益和節(jié)能量合計

年節(jié)能效益=51.07+93.93+9.41+32.4=186.81萬元

年節(jié)能量=303.61+558.47-10.22-851.86tce。

五、商業(yè)模式

采用節(jié)能效益分享型合同能源管理模式,合同期3年,年節(jié)能效益為186.8萬元年。效益分享期內(nèi),第一年乙方分享90%的項目節(jié)能效益,甲方分享10%的項目節(jié)能效。

益;第二年乙方分享85%的項目節(jié)能效益甲方分享15%的項目節(jié)能效益;第三年乙方分享45%的項目節(jié)能效益,甲方分享55%的項目節(jié)能效益。節(jié)能收益每六個月付一次,直至合同期結(jié)束;支付總額為430萬元;項目(設(shè)備)所有權(quán)在合同期結(jié)束后按1元資產(chǎn)轉(zhuǎn)交用戶。

六、融資渠道

項目投資額313.9萬元,均為節(jié)能服務(wù)公司自有資金。

特別聲明:本網(wǎng)站轉(zhuǎn)載的所有內(nèi)容,均已署名來源與作者,版權(quán)歸原作者所有,若有侵權(quán),請聯(lián)系我們刪除。凡來源注明低碳網(wǎng)的內(nèi)容為低碳網(wǎng)原創(chuàng),轉(zhuǎn)載需注明來源。

-

1

-

2

-

3

-

4

-

5

-

6

-

7

-

8

-

9