EMCA

來源:

山東某鋼鐵廠雙蓄熱步進(jìn)梁式加熱爐節(jié)能專項技術(shù)服務(wù)項目

山東某鋼鐵廠雙蓄熱步進(jìn)梁式加熱爐節(jié)能專項技術(shù)服務(wù)項目

如需了解更多節(jié)能方案和節(jié)能改造服務(wù),請咨詢低碳網(wǎng)專業(yè)專家團(tuán)隊。

一、案例名稱

山東某鋼鐵廠雙蓄熱步進(jìn)梁式加熱爐節(jié)能專項技術(shù)服務(wù)項目

二、案例業(yè)主

山東某鋼鐵廠隸屬于山東某集團(tuán)公司,主要生產(chǎn)機械用圓鋼,年產(chǎn)50萬噸。集團(tuán)公司現(xiàn)有570立方米高爐4座,65噸轉(zhuǎn)爐3只,集團(tuán)年產(chǎn)鋼材300萬噸,全國500強企業(yè),注冊資本5億元,總資產(chǎn)160億元,是以鋼坯、焦化、螺紋、圓鋼生產(chǎn)為主,集燒結(jié)、高爐煉鐵、轉(zhuǎn)爐煉鋼、發(fā)電、鑄造等一體化的新型企業(yè)集團(tuán),現(xiàn)有職工5000人,專業(yè)技術(shù)人員500余人,各類大中專畢業(yè)生1000余人。公司產(chǎn)品通過ISO9001國際質(zhì)量體系認(rèn)證和ISO014001國際環(huán)境體系認(rèn)證及職業(yè)健康安全管理體系認(rèn)證。

三、案例內(nèi)容

1.技術(shù)原理及適用領(lǐng)域

蓄熱式燃燒技術(shù)又被稱為高溫空氣燃燒技術(shù),具有高效煙氣回收和高溫余熱空氣助燃以及低NOx排放等優(yōu)越性,其基本思想是讓燃料在高溫、低氧氣氛下燃燒。它包含兩項基本技術(shù)措施,一項是采用溫度效率高達(dá)95%、熱回收率達(dá)80%以上的蓄熱式換熱裝置,極大限度地回收高溫?zé)煔庵械娘@熱,獲得高溫助燃空氣和燃?xì)猓瑢崿F(xiàn)極限熱回收;另一項是采取燃料分級燃燒和高速氣流卷吸爐內(nèi)燃燒產(chǎn)物,稀釋反應(yīng)區(qū)的含氧濃度,實現(xiàn)低NOx排放。

對加熱爐而言,其熱收入主要來源于燃料燃燒的化學(xué)熱、燃料帶入的物理熱、空氣預(yù)熱帶入的物理熱、金屬氧化放出的熱量、金屬帶入的物理熱;熱支出項包括金屬加熱所需的熱量、出爐廢氣帶走的熱量、燃料化學(xué)不完全燃燒所損失的熱量、燃料機械不完全燃燒損失的熱量、經(jīng)過爐子砌體散失的熱量、爐門及開孔熱輻射損失、爐門及開孔逸氣的熱損失、爐子水冷構(gòu)建的吸熱損失和其他熱損失。根據(jù)熱力學(xué)第一定律(能量守恒),熱收入項等于熱支出項總和。

節(jié)能服務(wù)公司進(jìn)駐業(yè)主生產(chǎn)現(xiàn)場,通過對現(xiàn)場考察、與相關(guān)人員溝通交流,對加熱爐存在問題有了較為全面的了解。在生產(chǎn)工藝情況、運行能力、控制水平、測量準(zhǔn)確、節(jié)能潛力和環(huán)保方面進(jìn)行現(xiàn)場跟蹤調(diào)查與檢測,得出對應(yīng)的節(jié)能改造具體措施,最終達(dá)到較為明顯的節(jié)能減排效果。

該節(jié)能原理適用于鋼鐵行業(yè)蓄熱式加熱爐。

2.節(jié)能服務(wù)具體內(nèi)容

該項目是針對雙蓄熱步進(jìn)梁式加熱爐,通過提高專家型技術(shù)指導(dǎo)、設(shè)備優(yōu)化、管理提升的節(jié)能專項技術(shù)服務(wù),在不影響生產(chǎn)的前提下,實現(xiàn)降低噸鋼煤氣消耗和降低煙氣中一氧化碳含量。該項目分為爐況評估診斷,節(jié)能設(shè)備改造與節(jié)能專項技術(shù)服務(wù)。

該爐于2009年6月建成投產(chǎn)。由于設(shè)計原因檢測儀表和控制系統(tǒng)存在檢測不準(zhǔn)導(dǎo)致的控制策略偏差,同時由于缺乏規(guī)范的操作規(guī)程,現(xiàn)場生產(chǎn)操作存在很大隨意性,導(dǎo)致加熱爐煤氣泄漏很嚴(yán)重、空燃比控制不合理、爐壓過高、冒火比較嚴(yán)重使燃燒環(huán)境惡化,不能充分有效的利用燃料的熱量,造成能源浪費比較嚴(yán)重、能耗過高。

(1)爐況評估診斷。

在爐況評估階段,節(jié)能服務(wù)公司派出熱能工程、儀表、自動控制等專業(yè)人員對該加熱爐進(jìn)行了爐況調(diào)查評估,在生產(chǎn)工藝、控制水平、測量準(zhǔn)確、節(jié)能潛力和環(huán)保等各個方面進(jìn)行現(xiàn)場綜合調(diào)查和檢測,并由威仕爐專家診斷。

經(jīng)診斷,該爐主要存在問題有:加熱爐爐體狀態(tài)不佳,保溫性能較差;排煙溫度過高,蓄熱體破損嚴(yán)重,換向閥密封圈老化;煙氣CO含量過高;爐膛壓力偏高且波動大;檢測系統(tǒng)和控制系統(tǒng)失真,基本上停留在操作工手動調(diào)節(jié);操作工水平不佳且參差不齊;由于軋機故障頻繁,鋼坯無法及時入庫,使得加熱爐長期處于保溫待坯狀態(tài),導(dǎo)致噸鋼煤氣消耗增加。

(2)節(jié)能設(shè)備改造。

增加一倍的排煙溫度檢測點,PLC硬件增設(shè),對新舊煙溫檢測點重新合理布置,改進(jìn)控制系統(tǒng)的溫度檢測軟件和畫面,進(jìn)鋼爐口安裝擋火板等。

投入運營專家系統(tǒng),恢復(fù)和提高設(shè)備使用性能,采用專項節(jié)能產(chǎn)品和節(jié)能技術(shù)等手段實現(xiàn)穩(wěn)定生產(chǎn),保持設(shè)備可靠性,

(3)節(jié)能專項技術(shù)服務(wù)。

節(jié)能服務(wù)公司派出具有節(jié)能項目管理經(jīng)驗及相關(guān)專業(yè)知識的節(jié)能工程師進(jìn)駐現(xiàn)場,針對該爐存在的問題,通過建立優(yōu)化加熱爐工藝和操作制度、培訓(xùn)節(jié)能知識和技術(shù)、增強操作工節(jié)能減排意識等管理節(jié)能手段。診斷和分析工藝參數(shù),提出經(jīng)濟(jì)運行方案,提供設(shè)備操作、維護(hù),檢修技術(shù)支持,加強操作管理,提高操作維護(hù)水平等操作節(jié)能手段和爐體改造等措施。

在具體的節(jié)能技術(shù)服務(wù)上,節(jié)能工程師通過優(yōu)化空燃比、規(guī)范鋼坯出鋼溫度、分析爐體散熱、提供檢修及維護(hù)技術(shù)支持等手段,并派人常駐作業(yè)區(qū)每月形成分析總結(jié)報表,提出合理建議。

3.項目實施情況

該項目于2011年4月開展調(diào)查并分析處理,3個月內(nèi)節(jié)能服務(wù)公司進(jìn)駐現(xiàn)場開始實施節(jié)能服務(wù),7月正式進(jìn)入運行服務(wù)分享期。至2012年6月,共12個月的時間內(nèi)(項目目前仍處于服務(wù)分享期),對投產(chǎn)以來加熱爐生產(chǎn)狀況跟蹤統(tǒng)計表明此次節(jié)能服務(wù)取得成功,獲得了理想的節(jié)能效果及經(jīng)濟(jì)效益。噸鋼煤氣消耗由原來的545m3/t,降低到485m3/t以下,甚至有時候降到400m3/t以下。煙氣中CO含量大大降低。在節(jié)約煤氣的同時,還取得了其他明顯效果如鋼坯氧化燒損情況有所改善、爐體散熱和CO泄漏情況有所改善、減少鋼坯加熱缺陷,提高了加熱質(zhì)量、改善了爐內(nèi)環(huán)境、增加了加熱爐使用壽命等。

四、項目年節(jié)能量及節(jié)能效益

1.節(jié)能量

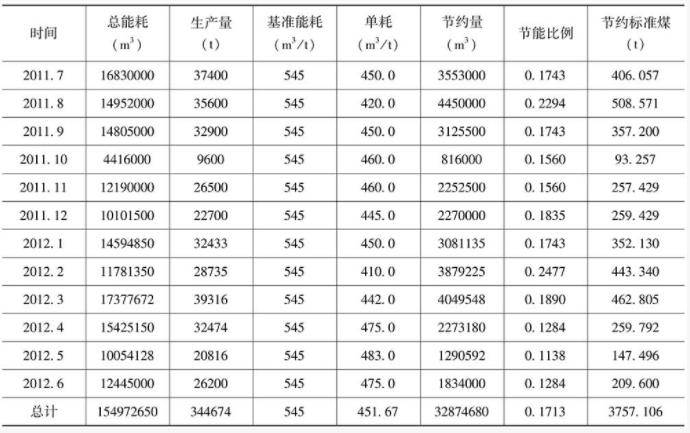

根據(jù)業(yè)主方提供的生產(chǎn)統(tǒng)計表,項目實施12個月,高爐煤氣消耗及噸鋼單耗情況如下表:

高爐煤氣消耗及噸鋼單耗情況

上表顯示降低噸鋼高爐煤氣消耗17.13%,共節(jié)約了32874680m3高爐煤氣。按高爐煤氣熱值800大卡計算,節(jié)能量為:

節(jié)能量=節(jié)約高爐煤氣量×高爐煤氣折標(biāo)系數(shù)

=32874680m3×(800/7000/1000)tce/m3=3757.106tce

2.節(jié)能效益

業(yè)主單位所用高爐煤氣從集團(tuán)內(nèi)其他單位購入,購入價格為0.08元/m3,根據(jù)此高爐煤氣報價,該項目12個月直接經(jīng)濟(jì)效益為:

直接節(jié)能效益=節(jié)約高爐煤氣量×高爐煤氣單價

=32874680m3×0.08元/m3=263萬元。

五、商業(yè)模式

該項目在合同能源管理節(jié)能效益分享型模式的基礎(chǔ)上,將項目后期的運營管理服務(wù)與節(jié)能效益相結(jié)合,采用節(jié)能服務(wù)公司生產(chǎn)用能管理模式,為客戶用能設(shè)備提供全方位的節(jié)能服務(wù),取得了良好的效果。

在該項目中,節(jié)能服務(wù)公司提供爐體改造的技術(shù)支持并承擔(dān)設(shè)備改造費用,同時提供生產(chǎn)用能服務(wù),即組織專業(yè)節(jié)能工程師常駐現(xiàn)場為加熱爐設(shè)備的安全運行提供技術(shù)保證,并參與日常生產(chǎn)操作以及檢修維護(hù),為業(yè)主提供長期有效的節(jié)能技術(shù)服務(wù),效益分享期3年。

節(jié)能服務(wù)公司與業(yè)主雙方三年分成比例分別為第一年7∶3,第二年6∶4,第三年5∶5。3年分享期滿后,改造設(shè)備歸業(yè)主方所有,節(jié)能服務(wù)公司仍無償提供技術(shù)咨詢服務(wù)。

此類節(jié)能專項技術(shù)服務(wù)項目投資小、見效快、效果好,在充分優(yōu)化原有設(shè)備、制度、管理水平等基礎(chǔ)上實現(xiàn)節(jié)能效果。除作為單個項目單獨執(zhí)行外,還可作為其他節(jié)能改造項目的配套,有效提高節(jié)能效率。

六、融資渠道

該項目總投資180萬元,其中設(shè)備投入60萬元,施工及運行維護(hù)費用120萬元(3年),全部為節(jié)能服務(wù)公司自有資金。

特別聲明:本網(wǎng)站轉(zhuǎn)載的所有內(nèi)容,均已署名來源與作者,版權(quán)歸原作者所有,若有侵權(quán),請聯(lián)系我們刪除。凡來源注明低碳網(wǎng)的內(nèi)容為低碳網(wǎng)原創(chuàng),轉(zhuǎn)載需注明來源。

-

1

-

2

-

3

-

4

-

5

-

6

-

7

-

8

-

9